Ультразвуковая сварка - Ultrasonic welding

Эта статья тон или стиль могут не отражать энциклопедический тон используется в Википедии. (Январь 2017 г.) (Узнайте, как и когда удалить этот шаблон сообщения) |

Ультразвуковая сварка является производственный процесс посредством чего высокочастотный ультразвуковой акустический вибрации локально применяются к деталям, удерживаемым вместе под давлением для создания твердотельного сваривать. Обычно используется для пластмассы и металлы, и особенно для присоединения разнородных материалы. При ультразвуковой сварке не нужны соединительные болты, гвозди, паяльные материалы или адгезивы, необходимые для соединения материалов. Применительно к металлам примечательной характеристикой этого метода является то, что температура остается значительно ниже точки плавления задействованных материалов, что предотвращает любые нежелательные свойства, которые могут возникнуть в результате воздействия высоких температур на материалы.[1]

История

Практическое применение ультразвуковой сварки жестких пластиков было завершено в 1960-х годах. На этом этапе можно было сваривать только твердые пластмассы. Патент на ультразвуковой метод сварки жестких термопластичных деталей был выдан Роберту Солоффу и Сеймуру Линсли в 1965 году.[2] Солофф, основатель Sonics & Materials Inc., был менеджером лаборатории в Branson Instruments, где тонкие пластиковые пленки сваривали в пакеты и трубки с помощью ультразвуковых датчиков. Он непреднамеренно пододвинул зонд близко к диспенсеру с пластиковой лентой, и половинки диспенсера были сварены вместе. Он понял, что зонд не нужно вручную перемещать вокруг детали, но что ультразвуковая энергия может проходить через твердый пластик и вокруг него и сваривать все соединение.[2] Он продолжил разработку первого ультразвукового пресса. Первое применение этой новой технологии было в индустрии игрушек.[3]

Первый автомобиль, полностью сделанный из пластика, был собран с помощью ультразвуковой сварки в 1969 году.[3] Хотя пластиковые автомобили не прижились, ультразвуковая сварка завоевала популярность. В автомобильной промышленности он регулярно используется с 1980-х годов.[3] Сейчас он используется для множества приложений.

Процесс

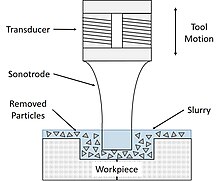

Для соединения сложных литьевых термопласт деталей, оборудование для ультразвуковой сварки можно легко настроить в соответствии с точными характеристиками свариваемых деталей. Детали зажаты между гнездами фиксированной формы (наковальня ) и сонотрод (рог), подключенный к преобразователю, и ~ 20 кГц излучается низкоамплитудная акустическая вибрация. (Примечание: общие частоты, используемые при ультразвуковой сварке термопластов, составляют 15 кГц, 20 кГц, 30 кГц, 35 кГц, 40 кГц и 70 кГц). При сварке пластмасс интерфейс двух частей специально разработан для концентрации процесса плавления. Один из материалов обычно имеет шип или закругленную направляющую энергии, которая контактирует со второй пластиковой частью. Ультразвуковая энергия плавит точечный контакт между деталями, создавая соединение. Этот процесс - хорошая автоматизированная альтернатива клей, винты или же защелкивающийся конструкции. Обычно он используется с небольшими деталями (например, сотовыми телефонами, бытовой электроникой, одноразовыми медицинскими инструментами, игрушками и т. Д.), Но его можно использовать с деталями размером с небольшую автомобильную приборную панель. Ультразвук также может использоваться для сварки металлов, но обычно ограничивается небольшими сварными швами тонких ковких металлов, например алюминий, медь, никель. Ультразвук не будет использоваться при сварке шасси автомобиля или при сварке деталей велосипед вместе, из-за требуемых уровней мощности.

Ультразвуковая сварка термопластов вызывает локальное плавление пластика из-за поглощения энергии колебаний вдоль свариваемого соединения. В металлах сварка происходит из-за диспергирования поверхностных оксидов под высоким давлением и локального движения материалов. Хотя нагрев есть, его недостаточно для плавления основных материалов.

Ультразвуковая сварка может использоваться как для твердых, так и для мягких пластиков, таких как полукристаллический пластмассы и металлы. Понимание ультразвуковой сварки расширилось благодаря исследованиям и испытаниям. Изобретение более сложного и недорогого оборудования и возросший спрос на пластмассовые и электронные компоненты привели к углублению знаний о фундаментальном процессе.[3] Однако многие аспекты ультразвуковой сварки все еще требуют дополнительных исследований, например, связь качества сварки с параметрами процесса. Ультразвуковая сварка продолжает оставаться быстро развивающейся областью.

Ученые из Института материаловедения и инженерии (WKK) Кайзерслаутернского университета при поддержке Немецкого исследовательского фонда (Deutsche Forschungsgemeinschaft ), удалось доказать, что использование процессов ультразвуковой сварки может привести к очень прочным связям между легкими металлами и полимер, армированный углеродным волокном (Углепластик) листы.[4]

Преимущества ультразвуковой сварки заключаются в том, что она выполняется намного быстрее, чем обычные клеи или растворители. Время высыхания очень быстрое, и детали не нужно долго оставаться в приспособлении, ожидая, пока соединение высохнет или затвердеет. Сварку можно легко автоматизировать, создавая чистые и точные соединения; Место сварки очень чистое и редко требует подкраски. Низкое тепловое воздействие на задействованные материалы позволяет сваривать большее количество материалов.

Составные части

Все системы ультразвуковой сварки состоят из одних и тех же основных элементов:

- Пресс, обычно с пневматическим или электрическим приводом, для сборки двух частей под давлением.

- Гнездо, наковальня или приспособление, в котором размещаются детали и позволяющее направлять высокочастотную вибрацию на поверхности раздела.

- Ультразвуковая батарея, состоящая из преобразователя или пьезоэлектрический преобразователь, дополнительный бустер и сонотрод (США: рог). Все три элемента стека специально настроены для резонанса на одной и той же точной ультразвуковой частоте (обычно 15, 20, 30, 35 или 40 кГц)

- Конвертер: преобразует электрический сигнал в механическую вибрацию с помощью пьезоэлектрического эффекта.

- Booster: механически изменяет амплитуду вибрации. Он также используется в стандартных системах для зажима стопки в прессе.

- Рупор или сонотрод: принимает форму детали, также механически изменяет амплитуду и применяет механическую вибрацию к свариваемым деталям.

- Электронный ультразвуковой генератор (США: Источник питания), доставляющий электрический сигнал большой мощности с частотой, соответствующей резонанс частота стека.

- Контроллер, контролирующий движение пресса и подачу ультразвуковой энергии.

Приложения

Ультразвуковая сварка широко применяется во многих отраслях промышленности, включая электротехническую и компьютерную, автомобильную и аэрокосмическую, медицинскую и упаковочную. Возможность сварки двух изделий с помощью ультразвука зависит от их толщины. Если они будут слишком толстыми, этот процесс к ним не присоединится. Это главное препятствие при сварке металлов. Однако провода, соединения микросхем, листовой металл, фольга, ленты и сетки часто соединяются с помощью ультразвуковой сварки. Ультразвуковая сварка - очень популярный метод склеивания термопласты. Он быстро и легко автоматизируется, время сварки часто составляет менее одной секунды, и нет необходимости в системе вентиляции для отвода тепла или выхлопных газов. Этот тип сварки часто используется для создания узлов, которые слишком малы, слишком сложны или слишком тонки для более распространенных методов сварки.

Компьютерная и электрическая промышленность

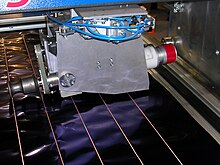

В электротехнической и компьютерной промышленности ультразвуковая сварка часто используется для соединения проводных соединений и создания соединений в небольших, деликатных цепях. Места стыков жгутов проводов часто соединяют с помощью ультразвуковой сварки.[5] Жгуты проводов - это большие группы проводов, используемых для распределения электрических сигналов и питания. Электродвигатели, катушки возбуждения, трансформаторы и конденсаторы также может быть собран с помощью ультразвуковой сварки.[6] Его также часто предпочитают при сборке носителей информации, таких как флэш-накопители и компьютерные диски, из-за того, что требуются большие объемы. Было обнаружено, что ультразвуковая сварка компьютерных дисков имеет время цикла менее 300 мс.[7]

Микросхемы - одна из областей, в которой ультразвуковая сварка используется чаще всего и где сосредоточены новые исследования и эксперименты.[5] Этот процесс идеален для микросхем, поскольку он создает надежные соединения без внесения примесей или теплового искажения в компоненты. Полупроводниковые приборы, транзисторы и диоды часто соединяются тонкой алюминиевой и золотой проволокой с помощью ультразвуковой сварки.[8] Он также используется для приклеивания проводов и лент, а также целых микросхем к микросхемам. Примером использования микросхем являются медицинские датчики, используемые для контроля человеческого сердца у пациентов с шунтированием.

Одно из различий между ультразвуковой сваркой и традиционной сваркой - это способность ультразвуковой сварки соединять разнородные материалы. Сборка компонентов батареи является хорошим примером использования этой способности. При создании батареи и топливная ячейка компоненты, тонкие соединения из меди, никеля и алюминия, слои фольги и металлические сетки часто свариваются вместе с помощью ультразвуковой сварки.[5] За один сварной шов часто можно нанести несколько слоев фольги или сетки, что исключает необходимость этапов и затрат.

Аэрокосмическая и автомобильная промышленность

В автомобилях ультразвуковая сварка обычно используется для сборки крупных пластиковых и электрических компонентов, таких как приборные панели, дверные панели, лампы, воздуховоды, рулевые колеса, обивка и компоненты двигателя.[9] Поскольку пластмассы продолжают заменять другие материалы при разработке и производстве автомобилей, сборка и соединение пластиковых компонентов становится все более важной проблемой. Некоторые из преимуществ ультразвуковой сварки - это малое время цикла, автоматизация, низкие капитальные затраты и гибкость.[10] Кроме того, ультразвуковая сварка не повреждает отделку поверхности, что является решающим фактором для многих производителей автомобилей, поскольку высокочастотные вибрации предотвращают образование следов.[9]

Ультразвуковая сварка обычно используется в аэрокосмической промышленности при соединении тонких листовых металлов и других легких материалов. Алюминий это металл, который сложно сваривать традиционными методами из-за его высокой теплопроводности. Однако это один из материалов, которые легче сваривать с помощью ультразвуковой сварки, поскольку это более мягкий металл и, следовательно, сварка в твердом состоянии проста.[11] Поскольку алюминий так широко используется в аэрокосмической промышленности, ультразвуковая сварка является важным производственным процессом. Также с появлением новых композитные материалы, ультразвуковая сварка становится все более распространенной. Он был использован при склеивании популярного композитного материала. углеродное волокно. Были проведены многочисленные исследования, чтобы найти оптимальные параметры, обеспечивающие получение качественных сварных швов для этого материала.[12]

Медицинская промышленность

В медицинской промышленности часто используется ультразвуковая сварка, поскольку она не приводит к загрязнению или ухудшению качества сварного шва, и машины могут быть специализированы для использования в чистые комнаты.[13] Процесс также может быть в высокой степени автоматизирован, обеспечивает строгий контроль допусков на размеры и не влияет на биосовместимость деталей. Таким образом, повышается качество деталей и снижаются производственные затраты. Такие предметы, как артериальные фильтры, фильтры для анестезии, фильтры крови, катетеры для внутривенного введения, диализные трубки, пипетки резервуары для кардиометрии, фильтры для крови / газа, маски для лица и иглы / фильтры для внутривенных вливаний могут быть изготовлены с помощью ультразвуковой сварки.[14] Еще одно важное применение ультразвуковой сварки в медицинской промышленности - текстиль. Такие предметы, как больничные халаты, стерильная одежда, маски, трансдермальные пластыри а текстиль для чистых помещений можно запечатать и сшить с помощью ультразвуковой сварки.[15] Это предотвращает загрязнение и образование пыли и снижает риск заражения.

Упаковочная промышленность

Упаковка - это приложение, в котором часто используется ультразвуковая сварка. Многие обычные предметы создаются или упаковываются с помощью ультразвуковой сварки. Герметизация контейнеров, трубок и блистерные упаковки являются общими приложениями.

Ультразвуковая сварка также применяется при упаковке опасных материалов, таких как взрывчатые вещества, фейерверки и другие химически активные вещества. Эти предметы обычно требуют герметичное уплотнение, но нельзя подвергать воздействию высоких температур.[8] Один из примеров - бутановая зажигалка. Этот сварной шов контейнера должен выдерживать высокое давление и напряжение и должен быть герметичным, чтобы удерживать бутан.[16] Другой пример - упаковка боеприпасов и метательного взрывчатого вещества. Эти упаковки должны выдерживать высокое давление и нагрузку, чтобы защитить потребителя от содержимого. При герметизации опасных материалов безопасность является первоочередной задачей.

Пищевая промышленность считает, что ультразвуковая сварка предпочтительнее традиционных методов соединения, поскольку она быстра, гигиенична и позволяет производить герметичные уплотнения. Емкости для молока и сока - примеры продуктов, которые часто запечатываются с помощью ультразвуковой сварки. Запечатываемые бумажные части покрыты пластиком, обычно полипропилен или же полиэтилен, а затем сварены вместе, чтобы создать герметичное уплотнение.[16] Главное препятствие, которое необходимо преодолеть в этом процессе, - это настройка параметров. Например, если происходит чрезмерная сварка, концентрация пластика в зоне сварного шва может быть слишком низкой, что приведет к разрыву уплотнения. Если он не приварен, уплотнение неполное.[16] Различия в толщине материалов могут привести к изменению качества сварки. Некоторые другие продукты питания, запечатанные с помощью ультразвуковой сварки, включают обертки от конфет, упаковки для замороженных продуктов и контейнеры для напитков.

Безопасность

Опасности ультразвуковой сварки включают воздействие высоких уровней тепла и напряжения. Это оборудование следует эксплуатировать с соблюдением правил техники безопасности, предоставленных производителем, чтобы избежать травм. Например, операторы никогда не должны подносить руки к сварочному наконечнику, когда аппарат включен.[17] Кроме того, операторы должны быть обеспечены средствами защиты органов слуха и защитными очками. Операторы должны быть проинформированы о правилах государственных органов в отношении оборудования для ультразвуковой сварки, и эти правила должны выполняться.[18]

Аппараты ультразвуковой сварки требуют регулярного обслуживания и осмотра. Двери панели, крышки корпуса и защитные ограждения могут потребовать снятия для обслуживания.[17] Это должно выполняться при отключенном питании оборудования и только обученным профессионалом, обслуживающим машину.

Субгармонические колебания, которые могут создавать раздражающий слышимый шум, могут возникать в более крупных частях рядом с аппаратом из-за частоты ультразвуковой сварки.[19] Этот шум можно подавить, зажимая эти большие детали в одном или нескольких местах. Кроме того, мощные сварочные аппараты с частотами 15 кГц и 20 кГц обычно издают потенциально опасный пронзительный визг в диапазоне человеческого слуха. Экранировать этот излучающий звук можно с помощью акустического кожуха.[19]

Смотрите также

Рекомендации

Примечания

- ^ Мостафави, Шимаалсадат; Хессер, Даниэль Франк; Маркерт, Бернд (декабрь 2018 г.). «Влияние параметров процесса на температуру интерфейса при ультразвуковой сварке алюминиевой проволокой». Журнал производственных процессов. 36: 104–114. Дои:10.1016 / j.jmapro.2018.09.020.

- ^ а б «Крупный план технологии: обновление Top 50 Кто был первым в области горячеканальных систем, ультразвуковой сварки и ПЭТ?». Технология пластмасс. 1 декабря 2005 г.. Получено 13 ноября 2020.

- ^ а б c d Вебер, Остин (30 ноября 2007 г.). «Сварка по-прежнему обеспечивает высокопрочные соединения». Журнал сборки. Получено 13 ноября 2020.

- ^ Balle, F; Вагнер, Г; Эйфлер, Д. (ноябрь 2007 г.). «Ультразвуковая точечная сварка соединений полимеров, армированных алюминиевым листом и углеродным волокном». Materialwissenschaft und Werkstofftechnik: Entwicklung, Fertigung, Prüfung, Eigenschaften und Anwendungen Technischer Werkstoffe. 38 (11): 934–938. Дои:10.1002 / mawe.200700212.

- ^ а б c Ахмед, стр. 260.

- ^ Американское сварочное общество, Энциклопедия сварки Джефферсона, п. 571.

- ^ Грюэлл, стр. 169.

- ^ а б Американское сварочное общество, Энциклопедия сварки Джефферсона, п. 570.

- ^ а б Библиотека дизайна пластмасс, Справочник по соединению пластмасс: Практическое руководство, п. 56.

- ^ Грюэлл, стр. 141.

- ^ Ахмед, стр. 251.

- ^ Харрас, B; Коул, К. С; Ву-Ханх, Т. (февраль 1996 г.). «Оптимизация ультразвуковой сварки композитов ПЭЭК-углерод». Журнал армированных пластиков и композитов. 15 (2): 174–182. Дои:10.1177/073168449601500203.

- ^ Библиотека дизайна пластмасс, Справочник по соединению пластмасс: Практическое руководство, п. 54.

- ^ Институт сварки, Ультразвуковая сварка

- ^ Библиотека дизайна пластмасс, Справочник по соединению пластмасс: Практическое руководство, п. 57.

- ^ а б c Грюэлл, стр. 171.

- ^ а б Американское сварочное общество, Справочник по сварке: наука и технологии сварки, п. 750.

- ^ Американское сварочное общество, Энциклопедия сварки Джефферсона, п. 572.

- ^ а б Ахмед, стр. 266.

Библиография

- Американское сварочное общество (1997). Энциклопедия сварки Джефферсона. Американское сварочное общество. ISBN 0-87171-506-6.

- Американское сварочное общество (2001 г.). Справочник по сварке: наука и технологии сварки. Американское сварочное общество. ISBN 0-87171-657-7.

- Ахмед, Насир (ред.), (2005). Новые разработки в современной сварке. Бока-Ратон, Флорида: CRC Press LLC. ISBN 0-8493-3469-1.

- Grewell, David A .; Бенатар, Авраам; И Пак, Джун Б. (ред.), (2003). Справочник по сварке пластмасс и композитов. Цинциннати, Огайо: Hanser Gardner Publications, Inc. ISBN 1-56990-313-1.

- Библиотека дизайна пластмасс (1997). Справочник по соединению пластмасс: Практическое руководство. Норидж, Нью-Йорк: Библиотека дизайна пластмасс. ISBN 1-884207-17-0.

дальнейшее чтение

- Трес, Пол А., "Разработка пластиковых деталей для сборки", 6-е изд., 2006 г., ISBN 978-1-5699-0401-5

- Кроуфорд, Лэнс, «Герметизация портов: эффективное решение для термосварки». Журнал пластиковых украшений. Выпуск за январь / февраль 2013 г. ISSN 1536-9870. (Топика, KS: Peterson Publications, Inc.). Раздел: Assembly: страницы 36–39, охватывает статью Кроуфорда.